お役立ち情報

【2025年最新版】工場省エネ対策アイデア【24選】

はじめに

近年、電気料金や燃料費の高騰によって省エネの重要性が増しており、大規模な設備を扱う工場ではコスト削減や環境負荷の観点から省エネは非常に重要な課題です。

当記事では、具体的な省エネ対策を各設備ごとにご紹介します。

コンプレッサーやボイラ、照明など多岐に渡る対策を網羅していますので、ぜひ参考にしてください。

目次

省エネとは

なぜ工場に省エネ対策が必要か

工場の省エネアイデア

コンプレッサの省エネ対策

ボイラの省エネ対策

ファンの省エネ対策

照明の省エネ対策

変圧器の省エネ対策

工業炉の省エネ対策

空調の省エネ対策

まとめ

省エネとは

省エネとは「省エネルギー」の略であり、エネルギー資源の枯渇を防ぐため、エネルギーの消費を効率的に抑え、コストの削減や環境への負荷を軽減することを指します。

省エネはエネルギーの安定供給確保と地球温暖化防止の両面で重要であり、特にエネルギーの安定供給確保は、エネルギー資源のほとんどを海外に頼っている日本にとって重要な課題です。

なぜ工場に省エネ対策が必要か

企業はコスト削減やCO2削減などの環境配慮による企業ブランディングの確立、設備の安定稼働などのために省エネ対策をする必要性があります。

また、オイルショックの影響から1979年に制定された「省エネ法」も企業の省エネ対策に大きく影響しています。

省エネ法とは、一滴規模以上の(原油価格で、1,500kl/年異常のエネルギーを使用する)事業者に、エネルギーの使用状況等について定期的に報告いただき、省エネや非化石転換等に関する取組の見直しや計画の策定等を行っていただく法律です。

そして、省エネ法は工場、事業所、運輸分野に直接規制をします。

出典:資源エネルギー庁ウェブサイト(https://www.enecho.meti.go.jp/category/saving_and_new/saving/enterprise/overview/)

そして、2050年カーボンニュートラルに向けて非化石エネルギーの導入拡大、電気の需要の最適化などを行うために

省エネ法が改正され、2023年4月から施工されています。

今回の改正省エネ法では、法律名も「エネルギーの使用の合理化及び非化石エネルギーへの転換等に関する法律」と変わりました。

従来の省エネ法から変更された具体的な3つのポイントをご紹介します。

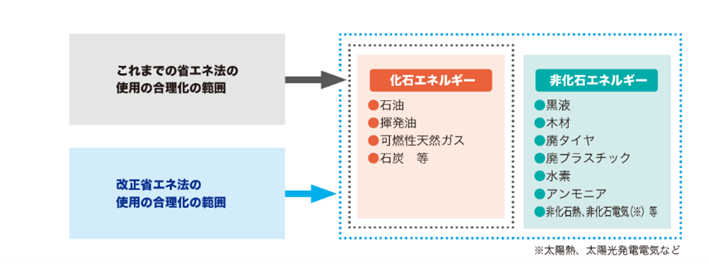

1.エネルギーの仕様の合理化

改正省エネ法では従来のエネルギーの定義(石炭や石油などの化石エネルギー)を拡大し、非化石エネルギーを含むすべてのエネルギーの仕様の合理化を決定しました。

出典:資源エネルギー庁ウェブサイト(https://www.enecho.meti.go.jp/category/saving_and_new/saving/enterprise/overview/amendment/)

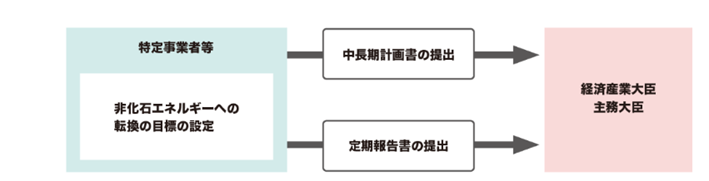

2.非化石エネルギーへの転換

従来の省エネ法ではエネルギー使用状況の報告が義務付けされていましたが、改正後の省エネ法は非化石エネルギーへの転換の目標に関する中長期計画の作成と、非化石エネルギーの使用状況などの定期報告を行うことが新たに求められるようになりました。

出典:資源エネルギー庁ウェブサイト(https://www.enecho.meti.go.jp/category/saving_and_new/saving/enterprise/overview/amendment/index.html)

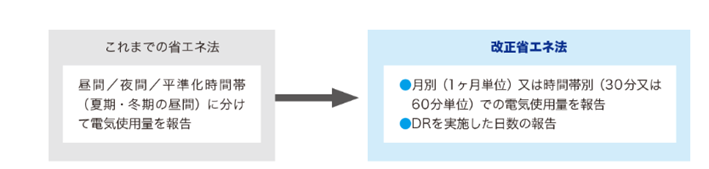

3.電気の需要の最適化

改正省エネ法では、産業部門などの大規模需要者に対して電力の需要状況に応じたディマンド・リスポンス(DR)などを行う「電気の需要の最適化」を図ることが求められます。事業者、企業等は再生可能エネルギーの余剰時などに電力需要を増加させる「上げDR」、電力需給ひっ迫時に電力需要を抑制させる「下げDR」など、DRの実績を報告することが求められます。

※ディマンド・リスポンス(DR)とは、消費者が賢く電力使用量を制御し、電力需要パターンを変化させることで、電力の需要と供給のバランスをとることができることを指します。

出典:資源エネルギー庁ウェブサイト(https://www.enecho.meti.go.jp/category/saving_and_new/saving/enterprise/overview/amendment/index.html)

以上の変更点から企業はエネルギー定義の拡大、さらなる電気需要の最適化に合わせて省エネ化を推奨していく必要があります。

工場の省エネアイデア

では、実際の省エネ対策方法についてご紹介します。

コンプレッサの省エネ対策

インバーター制御

インバーター制御でコンプレッサのモーターに供給する電圧と周波数を制御することで、モーターの回転数を変えることができます。

これによってコンプレッサへの負荷に応じて回転数を調整して無駄な運転を防止し、エネルギー効率の向上が見込めます。

熱回収システムの導入

コンプレッサの運転中に発生する熱は廃棄されることが多いですが、熱回収システムを導入することで廃熱を有効活用することができます。

熱交換器をコンプレッサの冷却システムに取り付け、回収された熱を使うことで工場内のボイラーやヒーターの使用頻度を減らしてエネルギーコストを削減することが可能です。

エア漏れの防止

エアコンプレッサは一般的に工場の電力消費量の約20%を占めるといわれており、エア漏れを防止することは省エネ化においてとても重要です。

エア漏れの原因になる接続部分や配管、バルブなどの定期点検や配管の最適化を行うことによって、エア漏れによるエネルギーロスを最小限に抑え、コンプレッサの運転効率を最大化することが可能です。

吐出圧力の低減

工場ではエアコンプレッサの吐出圧を0.7MPa前後に設定していることが多く、使用する機器によって吐出圧は異なりますが、エアコンプレッサは0.5MPa以下で機器が十分に動作すると言われているので、過剰な圧力を抑えることで省エネ化が可能です。

コンプレッサの台数制御システムの導入

多数のコンプレッサが一斉稼働していると非効率なので、時間帯や工場の稼働率によって各コンプレッサの稼働を制御します。具体的な制御方法として、設定された圧力の範囲内でコンプレッサを起動・停止させる、定圧制御や需要の予測に基づき特定の時間にコンプレッサの数を限定する時間帯制御、各コンプレッサの負荷を最適化し、効率的に分散させる負荷制御等があります。

フィルターの定期的メンテナンス

フィルターを定期的に清掃または交換し、圧縮空気を保つことが重要です。メンテナンスを怠ると吸気抵抗が増大し、運転効率が減少するため普段の定期的なメンテナンスが省エネ化に繋がります。

ボイラの省エネ対策

蒸気漏れの防止

蒸気配管のバルブなどの蒸気漏れを定期的に点検することでエネルギーの無駄を防ぐことができます。

高効率ボイラを優先運転する

燃焼効率の良いボイラを優先的に運転させることで、運転台数を削減しつつ、効率化を図ります。

ボイラの熱回収の効率化

ボイラー本体や蒸気管、給湯管に断熱材を追加することで熱の損失を防ぐことができ、エネルギー効率の向上が見込めます。また、ボイラの使用後に発生する排水や空気の熱を廃熱回収装置によってボイラに再活用することで、さらなる省エネ化が見込めます。

ファンの省エネ対策

有圧換気扇の取付

有圧換気扇とは、排気圧力をもっている換気扇のことを指します。一般の換気扇と比べて、有圧換気扇は空気抵抗で風量が低下しないように、空気に圧力をかけることによって、空気を安定的に循環させることができます。

ファン・送風機の羽根形状が効率的でない

ファンの羽根の形状は適切なピッチ角度、適切な羽根の枚数を取り入れることにより、空気の流れを効率よく送ることが可能です。

送風経路の改善

送風経路が最適化されていないと、圧力損失や流体抵抗が増加し、ファンのエネルギー消費が増大します。空気の短絡を防ぐために適切な風向きを設定し、室内の空気循環を最適化することで均一な温度分布を実現することができます。

自動制御システムの導入

センサーを用いて風量や圧力、温度をリアルタイムで監視し、自動でファンの運転を最適化することで省エネ化ができます。

照明の省エネ対策

LED照明の導入

工場以外でも浸透しているLEDライトは発光効率がとても高く、白熱灯や蛍光灯に比べて消費電力が大幅に少ないです。寿命も約50,000時間と非常に長く、交換頻度が少ないため、メンテナンスコスト削減にも繋がります。

また、LEDライトは白熱電球の点灯時の約半分の発熱量と言われており、空調の負荷の低減にも繋がります。

照明制御機器の導入

外部光の量に応じて自動的に照明を調節するセンサーを導入することで、昼間は自然光を利用してエネルギー消費を減らすことができます。また、人の動きを感知して自動で照明を消灯することにより電力消費を抑え、省エネ化することが可能です。

高効率反射材の導入

天井や壁などに照明の光を効率的に反射する反射材を導入することによって、少ない照明でも明るさを確保することが可能です。

変圧器の省エネ対策

無負荷運転の抑制

変圧器が無負荷で運転する時間を最小限に抑えるために、自動シャットオフ機能やタイマー設定を導入し、無駄な電力消費を防止します。また、逆に過負荷を感知して適切に制御する過負荷回避機能を搭載することで電力効率の向上をすることも重要です。

台数制御装置の導入

時間帯によって各変圧器の稼働率が下がる時に、適切な数の変圧器に適切な負荷率を維持することで効率的な運転と変圧器の寿命を伸ばし、安定した運転状態を維持します。

工業炉の省エネ対策

断熱材の導入

工業炉では、燃焼時に発生する熱が外部に漏れることが多々あります。そこで断熱材を工業炉の底や内側に設置することによって温度の低下を防ぎ、温度変動を最小限に留めることでエネルギーのロスを防ぐことができます。

適切な空燃比の維持

工業炉の適切な空燃比の維持は、省エネ化に直結する重要な要素です。工業炉内の過剰空気が多すぎると、燃焼温度が低下し、エネルギー効率が悪化します。

一方で、空気が不足すると不完全燃焼が発生し、燃料が無駄になります。したがって、適切な過剰空気率を維持することが重要です。空燃比が適切であることで、燃焼効率を最大化してエネルギー消費を最小化することが可能です。

リジェネイティブバーナーの導入

工業炉は高温を保つためには常に空気と燃料を送らなければなりません。

リジェネイティブバーナーは2つのバーナーで燃焼と排気を交互に行うことができ、効率よくエネルギーを発生させることが可能です。

空調の省エネ対策

断熱材・遮熱フィルムの追加

温度設定の壁、天井、床などに断熱材を追加することで室内の熱の出入りを抑えることができます。また、窓ガラスに遮熱フィルムなどを貼ることによって、冷房や暖房によるエネルギー消費を削減します。

空調区画の最適化

工場内の空間を使用頻度や必要性に応じて区画分けし、それぞれに独立した空調制御を行うことで、無駄な冷房、暖房を避けることでエネルギーの効率的な利用が可能です。

温度設定の最適化

工場内で最低限の快適温度設定を行うことで省エネ化が可能です。夏季は約27℃前後、冬季は22℃前後が推奨されており、設定温度が1℃変わるだけで消費電力が約10~13%抑えることができるので、たった1℃の温度調節が大きな省エネ化に繋がります。

まとめ

今回は工場の各設備の省エネ対策についてご紹介しました。

工場の省エネ化はコスト削減から企業ブランディングの確立までさまざまなメリットがあります。

工場の省エネ対策をお考えの場合は、当社までぜひお問い合わせください。