お役立ち情報

工場でのコンプレッサの省エネの重要性と対策

はじめに

工場のコンプレッサは、空気やガスを圧縮し、様々な作業に供給する機械装置です。主にエアツールの駆動、塗装作業、清掃、冷却・乾燥、空気圧搬送、制御システムなどで使用され、工場で圧縮空気を用いる機械は非常に多く、使用用途は多岐に渡ることから利便性の高いコンプレッサは工場の心臓部によく例えられます。

コンプレッサの種類には、レシプロコンプレッサ(ピストン方式)、スクリューコンプレッサ(スクリュー方式)、ロータリーベーンコンプレッサ(ベーン方式)、ターボコンプレッサ(タービン方式)などがあり、これらは必要な圧力や流量に応じて選ばれます。

コンプレッサはエネルギー消費が大きいため、効率的な運転や適正な圧力設定、定期的なメンテナンスが重要です。これにより、エネルギー消費の削減、生産性の向上、コスト削減が可能となります。コンプレッサの適切な管理は、工場全体の効率化に大きく寄与するため本コラムでは工場でのコンプレッサの省エネ対策アイデアをご紹介します。

コンプレッサが占める電力消費量

さまざまな用途に用いられるコンプレッサはその分工場において多くの電力を消費します。

コンプレッサは一般的な製造工場の電力消費量の約20~25%を占めていると言われています。さらに日本全体の総発電量の約5%を消費していると言われています。

工場全体の電力消費量の約1/4を占めるコンプレッサの省エネ対策を行うことで、大幅なコストカット、CO2排出量削減などが見込めます

実際のコンプレッサの省エネ対策方法

では実際にコンプレッサに対しての具体的な省エネ対策アイデアについてご紹介します。

インバーター制御による運転の効率化

インバーター制御とは、モーターの回転速度を調節する技術です。コンプレッサのモーターに対して供給する電圧と周波数を調整することで、モーターの回転速度を変更できます。コンプレッサの稼働は基本的に一定ではなく、使用時の負荷によって回転数を調整することで運転効率を高めることで、エネルギー効率の向上、消費電力量の低下に繋がります。

高効率コンプレッサの導入

コンプレッサの省エネ対策において高効率なコンプレッサを導入することが省エネ対策の1つの手段です。例えばエネルギー消費が多く、空気供給に旧型のコンプレッサを撤去し高効率コンプレッサをインバータ制御することで需要に応じた運転を実現できます。

また、コンプレッサ導入において事前調査や適切な機器の選定、導入計画まで入念な選定を行うことで持続可能な運営と環境負荷の軽減が可能です。

熱回収システムの導入

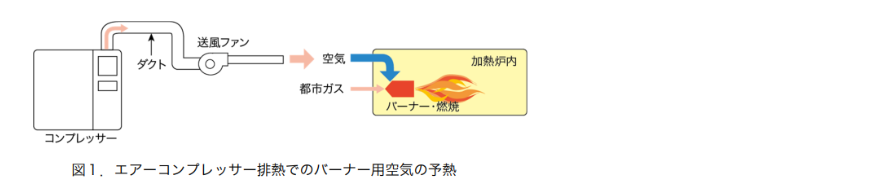

コンプレッサが空気を圧縮して動力を得る際に大量の熱が発生します。コンプレッサに共有されるエネルギーの約80%~90%は熱として放出されます。熱回収システムはこのコンプレッサから発生する熱を改修して有効活用するための装置です。

具体的には圧縮空気を冷却する際に発生する際に熱が発生する空冷式コンプレッサは建物の暖房やバーナー用空気の予熱などに使用されます。

また、水冷式コンプレッサは循環クーラーから排熱を回収し、ヒートポンプやランドリーなどの温水利用に用いられる例などがあります。

回収された熱を使うことで工場内のボイラーやヒーターの使用頻度を減らすことでエネルギーコストを削減することが可能です。

出典:SHIFT(環境省)(https://shift.env.go.jp/files/navi/measure/141221.pdf)

エア漏れの防止

コンプレッサから圧縮された空気の約10%から20%は配管の継ぎ手部分やバルブ部分からエア漏れしていると言われています。エアの一部が漏れていると圧力や空気量を維持するためにさらに余計にエネルギーを消費してしまうためコスト増大に繋がります。エア漏れをいち早く改善するためには定期的な点検とメンテナンスが不可欠になります。

吐出圧力の低減

吐出圧力とは、コンプレッサが圧縮した空気やガスを排出する際の圧力のことを指します。標準的なコンプレッサの吐出圧力は0.7MPaと言われており、吐出圧力を0.1MPa下げれば消費電力を約8%低減できます。仮に1.0MPaから0.7MPaから低減すると約20%の消費電力の低減になります。吐出圧の提言はレシプロやスクリュー型のコンプレッサに有効です。

台数制御システムの導入

多数のコンプレッサが一斉稼働していると非効率なので、時間帯や工場の稼働率によって各コンプレッサの稼働を制御します。効果としてコンプレッサの稼働をローテーションすることによりメンテナンスの頻度を減らしてコストと工数の削減、機械の寿命を伸ばすことができます。

具体的な制御方法として、設定された圧力の範囲内でコンプレッサを起動・停止させる、定圧制御や需要の予測に基づき特定の時間にコンプレッサの数を限定する時間帯制御、各コンプレッサの負荷を最適化し、効率的に分散させる負荷制御等があります。

さらに異なるメーカーや機種もまとめて制御ができれば、一括管理による装置の安定稼働が促進して、負荷を効率的に分散させることが可能です。

フィルターの定期的メンテナンス・清掃

新しい機械などを導入することも省エネ化への近道ではありますが、日頃のメンテナンスの徹底も費用を抑えつつできる省エネ手法になります。

そのうちの1つとして「フィルターの定期的なメンテナンスと清掃」があります。コンプレッサのフィルターは空気中の塵やごみを取り除く役割を果たします。

メンテナンスや清掃を怠るとフィルターが詰まり空気の流れが悪くなることでコンプレッサの運転効率が低下します。

フィルターの詰まりによって圧力損失が増え、故障リスクなどが増加します。コンプレッサを長期間効率的に使用するために、定期的なメンテナンスと清掃は不可欠でありすぐに始めることができる省エネ対策でもあります。

コンプレッサの工事事例

本事例は、コンプレッサー室の高温対策による排気ダクト設計・製作・新設工事です。

お客様から、コンプレッサー室が高温になっており対策したいといったご相談をいただきました。具体的には、コンプレッサー室が冬場にもかかわらず35℃になっているため、

夏場になると機器の故障が懸念されるため早期に対応してほしいとのことでした。

そこで、当社は排気ダクトの導入をご提案し、現地調査をしたところ、ファンに亀裂があったため

ファンの取り換え作業を実施しました。

>>詳しくはこちら

まとめ

上記の通り、コンプレッサは多くの電力を消費し、工場に不可欠な機器の一つです。

定期的なメンテナンスから効率機器の導入、運転の効率化など様々な省エネ対策をご紹介しました。

当社は工場の工事から省エネ対策まで幅広いサービスを大阪府を中心に提供しています。コンプレッサの省エネ対策にお悩みの方はお気軽にご相談ください。

また、コンプレッサ以外にも工場設備の省エネ対策方法はこちらから